問1

答えはここをタップ

1が間違い!

高圧ガス製造許可申請書の提出先は、労働基準監督署長ではなく都道府県知事が正解です。

このパターンの問題は毎年必ず1問出ます!

下記の表を覚えておくと点数取りやすいです。

| 届出書等の名称 | 提出先 | 提出時期 |

| 第一種圧力容器設置届 | 労働基準監督署長 | 着工30日前まで |

| ボイラー設置届 | 労働基準監督署長 | 着工30日前まで |

| 小型ボイラー設置報告書 | 労働基準監督署長 | 竣工時 |

| 工事整備対象設備着工届出書 | 消防長または消防署長 | 着工10日前まで |

| 消防用設備等設置届出書 | 消防長または消防署長 | 完了日から4日以内 |

| 騒音規制法の 特定施設設置届出書 | 市町村長 | 着工30日前まで |

| 騒音規制法の 特定建設作業実施届出書 | 市町村長 | 作業開始7日前まで |

| 振動規制法の 特定施設設置届出書 | 市町村長 | 着工30日前まで |

| 振動規制法の 特定建設作業実施届出書 | 市町村長 | 作業開始7日前まで |

| 高圧ガス製造届 | 都道府県知事 | 製造開始20日前まで |

| 浄化槽設置届 | 都道府県知事 (保健所を設置する市または特別区にあっては、市長または区長) | 着工21日前または 10日前まで |

| 指定数量以上の危険物 貯蔵所設置許可申請書 | 市町村長または 都道府県知事 | 着工前まで |

| ばい煙発生施設 設置届書 | 都道府県知事または 政令で定める市の長 | 着工の60日前まで |

| 道路占用許可申請書 | 道路管理者 | 着工前まで |

| 道路使用許可申請書 | 所轄の警察署長 | 着工前まで |

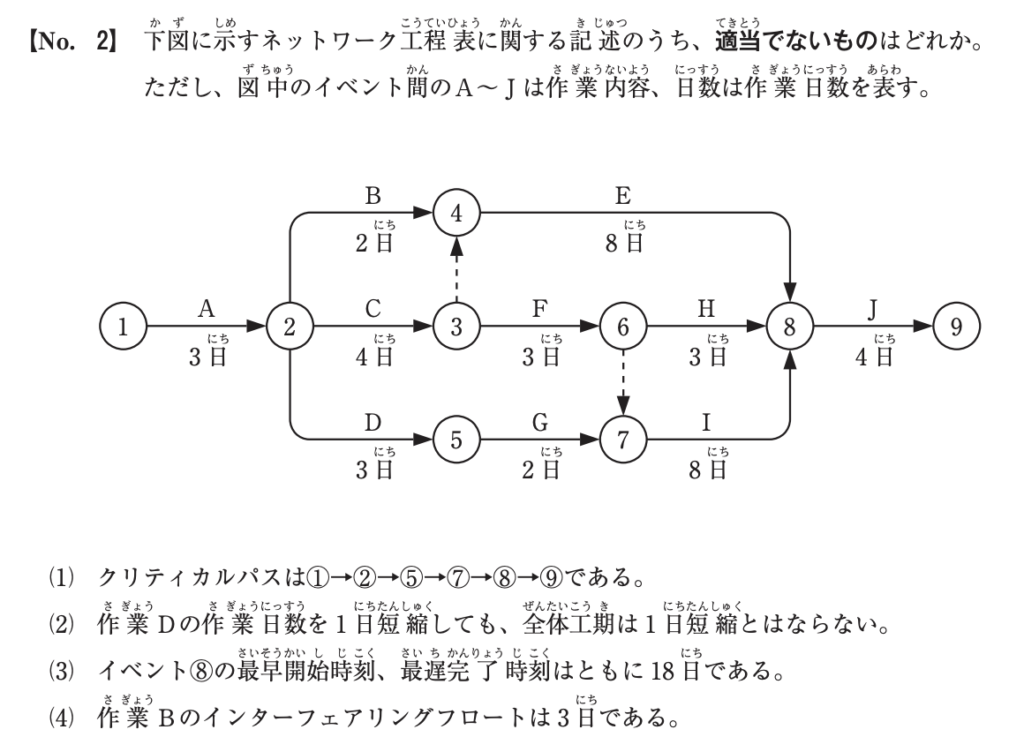

問2

答えはここをタップ

1が間違い!

(1)の解説 ❌️

問題:クリティカルパスは①→②→⑤→⑦→⑧→⑨である。

クリティカルパスは①→②→③→⑥→⑦→⑧→⑨が正解です。①→②→⑤→⑦→⑧→⑨の総所要日数は20日ですが、①→②→③→⑥→⑦→⑧→⑨は22日になります。

(2)の解説 ⭕️

問題:作業Dの作業日数を1日短縮しても、全体工期は1日短縮とはならない。

作業Dはクリティカルパスに絡まない作業なので、短縮しても全体工期に影響がでません。

(3)の解説 ⭕️

問題:イベント⑧の最早開始時刻、最遅完了時刻はともに18日である。

(4)の解説 ⭕️

問題:作業Bのインターフェアリングフロートは3日である。

- トータルフロートとは?

- 工期に影響を与えない余裕日数のことです。

- フリーフロートとは?

- 後続作業に影響を与えない余裕日数のことです。

- インターフェアリングフロートとは?

- 工期には影響ないけど、後続作業に影響が出る余裕日数のことです。

作業Bのトータルフロートは5日で、フリーフロートは2日です。「5−2=3」でインターフェアリングフロートは3日となります。

問3

答えはここをタップ

3が間違い!

(1)の解説 ⭕️

問題:デミングサークルの目的は、作業において、計画(P)→実施(D)→点検(C)→改善(A)の4つの段階を繰り返し、品質を向上させ改善を図ることである。

デミングサークル=PDCAサイクルのことです。

(2)の解説 ⭕️

問題:品質計画を具現化するためのQC工程図は、一連の工程の流れに沿い、管理項目、管理水準、管理方法等を設定し、管理値を外れた場合の処置方法等を定めておくものである。

- QC工程図とは?QC = Quality Control(品質管理)

- 工事や製造の「各工程ごとに、どんな品質管理をするか」をまとめた図のことです。品質計画を具体的に見える化したものになります。

QC工程図の内容

- 工程の流れ(順番)

- 管理項目(何を確認するか:寸法、強度、温度など)

- 管理水準(合格基準:例=かぶり厚40mm以上)

- 管理方法(どうやって確認するか:目視、測定器、試験など)

- 処置方法(基準から外れた場合にどう対応するか)

(3)の解説 ❌️

問題:特性要因図は、大きな不良項目、不良項目の順位、各不良項目が全体に占める割合等を読み取ることができる。

- 特性要因図とは?

- 別名「魚の骨図、フィッシュボーン図、石川ダイアグラム」とも呼ばれ、「特性(結果)」に対して、「要因(原因)」を整理して図示するものです。不良や問題の原因を洗い出し、整理することが目的です。

問題文の説明はパレート図の特徴です。

特性要因図は「なぜ不良が出るのか?」を分析するための図です!

(4)の解説 ⭕️

問題:品質管理を行うことによる効果には、品質の向上以外にも、手直しの減少、工事原価の低減等がある。

品質管理をきちんと行っていれば、手直しのための無駄な材料や人件費を抑えることができます。

問4

答えはここをタップ

4が間違い!

(1)の解説 ⭕️

問題:リスクアセスメントとは、事業場に潜在する危険性又は有害性を見つけ出し、それによるシスクを見積り、リスクレベルから優先度を定めリスクを除去、低減する手法である。

(2)の解説 ⭕️

問題:金属アーク溶接作業時は特定化学物質作業主任者を選任して、呼吸用保護具の使用状況を監視させる。

2021年4月から、金属アーク溶接で発生する「溶接ヒューム」が特定化学物質(管理第2類物質)に追加されました。そのため、溶接作業を行う場合は特定化学物質作業主任者を選任することが義務化になっています。

- 溶接ヒュームとは?

- 金属アーク溶接で発生する煙の中の金属微粒子のことです。吸い込むと肺や健康に悪影響があります。

(3)の解説 ⭕️

問題:事業者は、解体作業前に対象建築物内で使用されているすべての材料について、石綿等の使用の有無の調査を行わなければならない。

(4)の解説 ❌️

問題:安全データシート(SDS)は、化学物質等を使用する際の安全性を確保するため、取り扱う側から供給者側に危険性・有害性に関する情報を報告するためのものである。

安全データシート(SDS)は、供給者側から取り扱う側に提供する資料になります。

問5

答えはここをタップ

2が間違い!

(1)の解説 ⭕️

問題:床置形ファンコイルユニットは、壁面より60mm程度離して据え付ける。

背面を壁に完全に密着させると、以下のデメリットがあります。

- 空気の流れが滞る

- 振動や音が壁に伝わりやすい

- 壁との間に結露が起こるリスクがある

そこで約60mm(6cm)の隙間をとってこれらのデメリットを解消しているわけです。

(2)の解説 ❌️

問題:吸収冷温水機は、基礎コンクリート打込み後適切な養生を行い、5日経過した後に据え付ける。

5日では全然強度が出ないため、最低でも10日は空ける必要があります。気温などの条件によってはもっと長い期間を要することも珍しくありません。

(3)の解説 ⭕️

問題:冷凍機は、凝縮器のチューブ引出し用として有効な空間を確保するとともに、周囲に保守点検スペースを確保して据え付ける。

冷凍機の凝縮器や蒸発器には、熱交換用の銅管(チューブ)が多数入っています。定期点検や交換のときには、チューブを丸ごと引き抜く作業が必要です。機器の側面には チューブ長さ分の空きスペースとして最低1mは確保する必要があります。

(4)の解説 ⭕️

問題:機器の据付において、耐震計算をする場合、地震力は機器の重心に作用するものとして計算を行う。

地震の揺れは「建物の床が動く → 上に載っている機器に慣性力が働く」という形で現れます。この慣性力(地震力)は、機器の質量 × 地震加速度で求められるので、機器の重心に作用すると考えるのが基本です。

問6

答えはここをタップ

2が間違い!

(1)の解説 ⭕️

問題:蒸気管の横走り管を、形鋼振れ止め支持により下方より支持する場合には、ローラ金物等を使用する。

蒸気管は使用時に高温となるので、管が大きく熱膨張します。管を固定してしまうと熱膨張したときに歪んだり、接続部分が破損することがあり危険です。

蒸気管の横走り管支持方法

横方向に配管された蒸気管を支えるときは、熱膨張に応じて前後にスライドできる支持方法が必要です。このときに使うのがローラ金物で、管が膨張・収縮しても、ローラの上を転がることでスムーズに動けます。

(2)の解説 ❌️

問題:硬質塩化ビニルライニング鋼管の切断は、チップソーカッターを使用する。

- 硬質塩化ビニルライニング鋼管とは?

- 鋼管の内面に硬質塩化ビニル樹脂をライニング(内張り)した管のことです。水道用に多く使われています。

硬質塩化ビニルライニング鋼管の切断にチップソーカッターを使ってしまうと、内張り樹脂が割れたり剥がれたりするため使用してはいけません。

硬質塩化ビニルライニング鋼管の切断には、パイプカッターや高速カッターを使用します。

(3)の解説 ⭕️

問題:周囲の気温が0℃以下の場合は、原則として溶接作業を行わない。

鉄鋼材料は温度が低いと 靭性(粘り強さ)が低下し、割れやすくなります。特に0℃以下では「低温割れ」「水素割れ」と呼ばれる欠陥が発生しやすくなるので、溶接作業は行いません。

(4)の解説 ⭕️

問題:空気調和機への冷温水量を調整する混合型電動三方弁は、一般的に、冷温水管の還り管に設ける。

- 混合型電動三方弁とは?

- 三方弁は、水の通り道が3つに分けられている弁のことです。水を「分けたり」「混ぜたり」する使い方ができます。混合型三方弁は、2つの水を混ぜる使い方で還り管に付けるのが一般的です。

三方弁は2種類ある!

- 分流型三方弁(往き管で流れを分ける)

▶温度調整のためにコイルに入る水量を調節

▶不要な水はバイパスに逃がす - 混合型三方弁(還り管で流れを合流させる)

▶バイパスを通った水とコイルを通った水が合流

▶システム全体の流量を変えないで運転ができる

混合型三方弁は、バイパスからの水とコイルからの水が混合する還り管側に取付けます。

問7

答えはここをタップ

2が間違い!

(1)の解説 ⭕️

問題:コーナーボルト工法ダクトのフランジ押さえ金具は再使用しない。

- コーナーボルト工法ダクトとは?

- ダクトの接続方法の一つで、ダクトのフランジ(接合部)四隅に取り付けた「コーナー金具」をボルトで締め付けて接続する工法です。

コーナーボルト工法ダクトに使用されるフランジ押さえ金具は、一度使用すると取り外したときに変形してしまいます。再使用しても締付け力が弱くなってしまうため、再使用はNGです。

(2)の解説 ❌️

問題:低圧ダクトは、常用圧力(運転時におけるダクト内圧)が±700Pa以下の部分に使用する。

低圧ダクトは常用圧力が±500Pa以下の部分に使用します。

(3)の解説 ⭕️

問題:アングルフランジ工法ダクトは、フランジ接合部分の鉄板の折り返しを5mm以上とする。

(4)の解説 ⭕️

問題:共板フランジ工法ダクトは、フランジ用ガスケットの厚さが5mm以上のものを使用する。

問8

答えはここをタップ

4が間違い!

(1)の解説 ⭕️

問題:横走り配管に取り付ける保温筒の抱合せ目地は、管の横側に位置するように取り付ける。

- 保温筒の抱合せ目地とは?

- 配管をぐるっと覆う保温材は、円筒を切って「パカッ」とはめる構造になっています。抱合せ目地は、保温材の「合わせ目(切れ目)」のことです。

縦向きに目地がくると、結露水が保温材内部に侵入して腐食や劣化の原因になります。

(2)の解説 ⭕️

問題:蒸気管が壁又は床を貫通する場合、伸縮を考慮し貫通部及びその前後25mm程度は保温を行わない。

蒸気管は使用すると熱膨張を起こして伸縮します。壁や床は固定点となるため、伸縮に対応するために25mm程度は空けておく必要があるわけです。

(3)の解説 ⭕️

問題:保温材の熱伝導率は、温度の上昇に伴い大きくなる。

グラスウール、ロックウール、発泡プラスチック系など、保温材の多くは「中に空気を含む」構造となっています。温度が上がると、空気や素材自体の分子運動が活発になり、熱を伝えやすくなってしまうわけです。

熱伝導率は温度が高くなるほど大きくなる(断熱性能は下がる)です!

(4)の解説 ❌️

問題:グラスウール保温材は、密度が大きい方が熱伝導率は大きい。

「グラスウール保温材は、密度が大きい方が熱伝導率は小さい」が正解です。

せっかく使う保温材の密度がスカスカだと、「熱を伝えやすくなる=熱伝導率が大きい」のはイメージできますよね。逆に密度がしっかりしていれば、「熱を伝えにくくなる=熱伝導率が小さい」ということです。

保温材の密度が小さいのは、保温材を使わないのと一緒ってことです!

問9

答えはここをタップ

4が間違い!

(1)の解説 ⭕️

問題:冷凍機は、冷水ポンプ、冷却水ポンプ、冷却塔とのインターロックを確認する。

(2)の解説 ⭕️

問題:冷却塔は、冷却水の運転水位や散水状態、ボールタップの作動状況等を確認する。

(3)の解説 ⭕️

問題:ポンプの軸受部の温度は、周囲の空気温度より40℃以上高くなっていないことを確認する。

- ポンプの軸受部とは?

- ポンプのシャフト(回転軸)を支える部分です。軸受(ベアリング)は摩擦や回転で熱を持ちやすいので、点検での温度管理が重要になります。

一般に「軸受温度は周囲温度より 40℃以内」が許容範囲になります。例として周囲が30℃なら、軸受温度は70℃以下が望ましいということです。40℃を超えると潤滑油の劣化、ベアリングの焼き付きなどのトラブルの原因になります。

(4)の解説 ❌️

問題:排水用水中モーターポンプは、排水槽の満水警報の発報により、自動交互運転することを確認する。

満水警報が発報したときは、2台同時運転することを確認します。

1台ずつ交互運転してたら溢れちゃいますね…

問10

答えはここをタップ

3が間違い!

(1)の解説 ⭕️

問題:冷温水管に用いる配管用炭素鋼鋼管(白)は、溝状腐食が発生しにくい鍛接鋼管や耐溝状腐食電縫鋼管を使用する。

- 配管用炭素鋼鋼管とは(白)とは?

- 内外面に亜鉛めっきを施した配管のことです。主に冷温水配管や給水配管で使用します。

- 溝状腐食とは?

- 鋼管の内面で、流体が局部的に当たり続ける部分に発生する腐食です。水流の乱れや酸素濃度の差によって、細い溝状に腐食が進む特徴があります。とくに電縫鋼管(溶接で作った管)の溶接部で起きやすいです。

防止のために使う管

- 鍛接鋼管(SWP):昔からある製法で、溝状腐食に比較的強い

- 耐溝状腐食電縫鋼管:改良された電縫管で、溶接部の腐食を防ぐよう工夫されている

(2)の解説 ⭕️

問題:電気防食法における流電陽極方式は、マグネシウム合金等を犠牲陽極として使用する。

- 電気防食法とは?

- 配管や鋼材などの金属が腐食しないように、電気化学的に腐食を抑える方法です。「流電陽極方式(犠牲陽極方式)」と「外部電源方式(強制電流方式)」の2種類があります。

- 流電陽極方式とは?

- 腐食させたくない鉄(鋼管など)よりもイオン化しやすい金属(卑な金属)を接続して「犠牲陽極」とする方法です。犠牲陽極が先に溶けて消耗していくことで、鉄が守られる仕組みです。

犠牲陽極には、マグネシウム合金、アルミニウム合金、亜鉛合金などがよく使われていますよ!

(3)の解説 ❌️

問題:配管用炭素鋼鋼管(白)は、pH値が低くなるほど腐食は進行せず、pH値が高くなるほど腐食が進行する。

問題文の説明は逆です。pH値は1〜14まであり、それぞれの特性は下記になります。

- pH7:中性

- pH7未満:酸性

- ph7超え:アルカリ性

酸性が強いほど腐食は進行します。pH7の中性から数字が小さくなるほど酸性が強まっているため、問題文の説明は逆ということです。

(4)の解説 ⭕️

問題:自然電位が大きく相違する配管を接続する場合は、絶縁物を介して接続し、ガルバニック腐食を防止する。

- ガルバニック腐食とは?

- 異なる金属どうしを直接つなぐときに起こる腐食のことです。電位の低い金属(卑な金属)が「犠牲」となって早く腐食してしまいます。例として銅管と亜鉛めっき鋼管を直結すると、鋼管の方が腐食します。

異種金属の間に絶縁継手(絶縁フランジや絶縁ユニオン)を入れて電気的に切り離すことで、「電気回路」が成立しなくなり、ガルバニック腐食を防止できます。